ROKI(浜松市)は2022年8月、高性能マスク「纏(まとい)」の生産工場である浜松第2工場(同)を公開した。マスクの部材である不織布と耳ひもから一貫生産しているのが特徴。製品のマスクは、本業である自動車・二輪車用フィルターなどの設計・製造技術を生かして、米国基準でのサージカル(医療用)マスクと同等の性能を持たせた(図1)*。

「纏」の価格は、30枚入りの箱が税込みで1628円と、安価なマスクの数倍になる(2022年9月の価格改定以前は1980円)。「購入者の属性を見ると50~70歳代が多い。地元の静岡県を中心に、お金に多少余裕のある方に品質で選んでもらっている、と考えている」。ROKI常務執行役員新事業本部 本部長の池田正寿氏はこう説明する。

コモディティーのはずの不織布生産に苦心

新型コロナウイルス感染症拡大後に、国の施策を受けて国内でのマスク生産に乗り出した企業が何社かある*。国内拠点のクリーンルーム設備を生かす、海外拠点の設備を国内にも設けるなど、企業によって動機が異なる中で、ROKIは自動車・二輪車用フィルターで培ったフィルトレーション(ろ過)のコア技術を生かした新規事業の1つと位置づけた。既存工場の隣接地に新工場を建設し、同社にとってこれまでなじみのなかった生産設備を導入した。

国内でのマスク供給能力を確立するために、不織布から自ら生産すると決定。マスクの製造ラインを整備しても、不織布を入手できなければマスクは製造できないためだ。「新型コロナ感染拡大の初期、国内でのマスク増産が叫ばれたころに、不織布の調達の難しさが足かせになった」(池田氏)

ところが、ありふれたコモディティーのはずの不織布を生産するのが意外と大変だった。不織布自体の生産の国内空洞化が進んでいたのに連動して、生産設備の製造も空洞化していたためだ。同社は国内では生産設備を調達できずに、中国から生産設備を輸入。新型コロナの影響で設備メーカーの技術者の支援を受けられず、安定した製造条件を探るなどの作業を全て自らの手で実行した。

新型コロナに加えてウクライナ危機も発生し、有事の際にも部材を安定して調達できる体制の整備が重要になっている。そのためには、これまで海外で製造するほうが安いとされていたコモディティー品も、ある程度国内で製造する必要がある。しかし、一度海外に出てしまった生産を日本に戻すには、価格面に限らず、技術面でもそれなりの苦労を伴うようだ。

2種類の不織布と耳ひもでマスクを構成

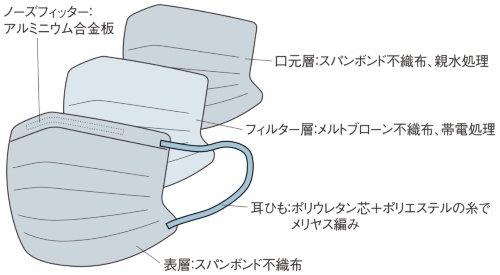

「纏」の構造は、3層の不織布に耳ひもを付けた構成で、多くのマスクに共通する(図3)。不織布は装着時の向きでいえば前方から表層、フィルター層、口元層の3層。フィルトレーション機能はもっぱら中央のフィルター層が受け持ち、表層と口元層は形状を維持するフレームの役割を担う。いずれの層も材料はポリプロピレン(PP)だ。

表層と口元層の不織布は「スパンボンド」、フィルター層の不織布は「メルトブローン」と呼ばれ、不織布の種類が異なる。スパンボンドは、多数の繊維の糸をおおむね直径20μmくらいまで細く引き伸ばしたあと、冷えた状態で互いに絡ませてから、熱を加えて相互に圧着させて造る。20μmの径は、髪の毛の数分の1に相当する。

スパンボンド不織布はおむつやマスクなどの製品などに多用される半面、製品の競争力には直結しない部材。中国から輸入したのは、このスパンボンド不織布の生産設備だ。

メルトブローン不織布は、直径数μm程度とスパンボンドよりもさらに糸を細くして造る。糸を熱して細長く引き伸ばし、熱したままの状態で互いに絡ませる。不織布の目を細かくできる半面、強度を保ちにくいため、メルトブローン不織布をフィルターとして、スパンボンド不織布と張り合わせて使う。「纏」の場合、フィルター層のメルトブローン不織布は形成直後に帯電処理を施し、静電気力で異物を吸い付ける機能も持たせている。

フィルター層は、微小粒子・バクテリア飛沫・ウイルス飛沫・花粉のいずれも99%以上を除去できる性能を持たせた。取り除きたい異物の大きさは、例えばエンジン吸気系のフィルターでは小さくても10~20μmなのに対し、ウイルスは100nmとずっと小さいという差がある。それでも「要求性能を満たすために、フィルターを構成する繊維の組成、太さや絡み方を細かく見て開発してきたのは同じ」(ROKI新事業本部フロンティアテクノロジー開発部 部長主任技師の村田卓優氏)だ。

フィルター機能が強いと、必然的に息苦しさやマスク周囲からの空気の流入が目立ってくるが、これを形状の工夫で補った。具体的にはマスク左右の切り欠きにより、左右の頬に密着させやすくすると同時に中心部が持ち上がるようにして、鼻や口の周りに空間をつくり、息の吸いやすさを確保した。鼻押さえはアルミニウム合金板として、使用者の鼻に沿った形状を維持しやすくした。

耳ひもは、伸縮性のあるポリウレタンの芯に細いポリエステルをらせん状に巻き付けた糸を使い、メリヤス編みで筒状のひもにしている。材料の糸と編み方を変えながら何通りも試作して、社内モニター試験を繰り返し、数カ月かけて製造方法を検討。「平らなひもよりも丸いひもの方が耳に当たる面積が小さくなり、邪魔な存在感が減る。それと耳にかかる荷重(圧力)の兼ね合いで決定した」(池田氏)

部品メーカーとして初めて手掛けた部材生産

不織布は自動車や二輪車用のフィルターにもよく使われるが、ROKIはこれまで不織布の生産は自ら手掛けてはいなかった。部材から一貫生産するのは同社にとって初めての試みだ。

現在、ROKIはメルトブローン不織布の繊維径をさらに数分の1にしたり、帯電材を変えてみたりといった研究に取り組んでいる。自動車・二輪車の吸気系フィルターなど、これまでの本業にはなかった目の細かさだ。研究所に小型のメルトブローン不織布製造装置を導入して試行錯誤を進めており、「面白いと思える結果が出はじめている」と池田氏は言う。

得た知見を生かす先はマスクや医療分野とは限らず「(フィルターとして新たに実現できる)特性を見ながらどの分野に適用するか模索している」(同氏)。フィルトレーション技術は「何かをフィルターに通してあるものを除去する」技術であり、気体やウイルスに加えて音や電磁波のノイズなども対象になる。「日本で造るべきものはマスクの他にもいろいろあると思っている」(同氏)と、マスクでの部材への取り組みをきっかけに、コア技術を強化して新規事業に生かしていく考えだ。